刀塔熊猫酒仙怎么玩的?有哪些技巧可以提高胜率?

3

2025 / 07 / 15

在现代精密加工领域,数控机床的应用愈发广泛,尤其在保证工件加工精度方面发挥着不可替代的作用。在数控车床的操作过程中,对刀是保证加工精度的一个关键步骤。本文将围绕动力刀塔数控机床的精车对刀技巧展开详细介绍,从基础概念到具体操作步骤,旨在为读者提供全面、系统的操作指南。

在进行数控车床加工之前,确保刀具与机床坐标系的正确关系是至关重要的。这一过程被称为“对刀”。对刀的准确度直接影响工件的加工精度和尺寸的一致性。动力刀塔数控机床由于其多刀具同时加工的特性,对刀工作显得尤为重要。

1.对刀的定义

对刀指的是通过调整刀具位置,使得刀尖点或特定切削点与机床坐标系的原点重合的过程。

2.对刀的目的

确保加工坐标系的准确性,保证加工精度。

提高刀具利用率,避免不必要的刀具损耗。

加速生产准备过程,提高生产效率。

1.预对刀准备

在开始精车对刀之前,需要完成以下准备工作:

确保机床和刀具状态良好,没有松动或损坏。

清理干净机床工作区域,确保测量工具的准确性。

校准机床参数,确保其与加工要求相匹配。

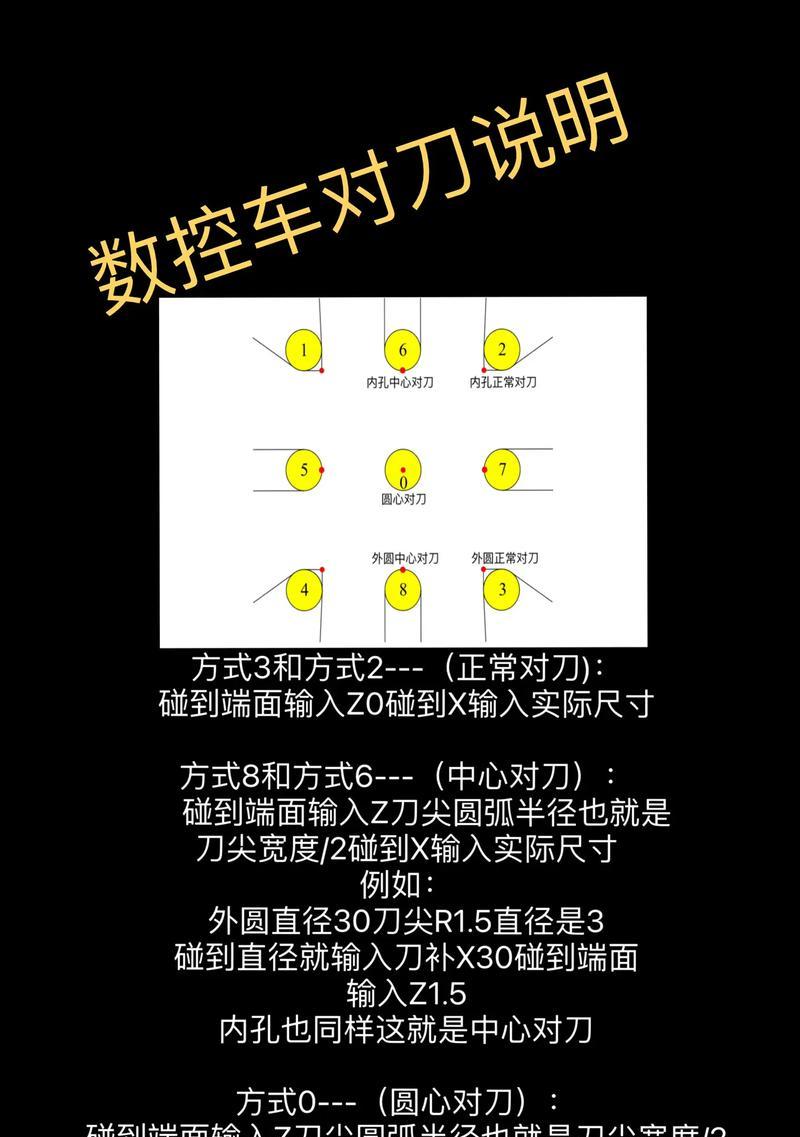

2.选择合适的对刀方式

动力刀塔数控机床通常采用以下几种对刀方式:

接触式对刀仪:使用电子感应进行刀具定位。

光学对刀仪:利用光学原理进行对刀。

数显表对刀:通过数显表的数值调整进行定位。

3.实施对刀操作

对刀的具体步骤如下:

步骤一:粗略对刀

将刀具移动至接近原点位置,但留有微小的测量距离。

通过手动或自动的方式使刀具轻微接触工件或对刀块。

步骤二:精确测量

使用数显表、百分表或专用对刀仪进行精确测量。

记录刀具的当前位置,确定其相对于机床原点的位置偏差。

步骤三:刀具补偿设置

在数控系统中输入所测量的偏差值,设置刀具的长度补偿和半径补偿。

步骤四:验证对刀精度

进行试切削,检查刀具与工件的相对位置。

如果尺寸不符合要求,则重新调整刀具补偿值,直至达到理想状态。

在对刀过程中,我们可能会遇到一些常见问题,如刀具位置偏差较大、对刀不精确等。解决这些问题的技巧包括:

检查机床的机械误差和刀具磨损情况。

仔细调整对刀块或工件的位置,确保测量基准的准确性。

使用高精度的对刀工具,减少人为操作误差。

通过以上步骤和技巧的学习,相信读者们对动力刀塔数控机床的精车对刀操作有了更为深入的理解。在实践中,通过不断的经验积累和技巧掌握,每一位操作者都能够提高对刀的精度和效率,为精密加工奠定坚实基础。